導讀:單晶格缺陷(如位錯或納米析出物)強化通常會導致所謂的強度-塑性之間的權衡,這在超過2 GPa的強度水平上變得特別明顯。在此,北京科技大學呂昭平教授團隊創(chuàng)新報道了超高強度馬氏體鋼中可通過控制不同晶格缺陷之間的相互作用進行的可持續(xù)應變硬化機制。研究人員發(fā)現(xiàn),快速析出低錯配的B2-有序Ni(Al, Fe)可以有效地防止致密淬火位錯的恢復。在塑性變形過程中,有序納米顆粒所產生的高切削應力不僅允許大量的位錯在平面模式中移動,而且大大擴展了位錯在重度位錯馬氏體中移動的平均自由路徑。同時,平面滑移與已存在的位錯產生嚴重的位錯反應,及時恢復因切割析出相而減弱的局部切削應力。這種及時建立的切削應力同時最小化了滑移集中的程度和平面滑移帶內存儲的共面位錯的大小,同時促進了作為主要應變硬化機制的滑移帶細化,這導致屈服強度(2 GPa)和斷裂伸長率(9%)同時增加。

屈服強度超過1.5 GPa的先進超高強度鋼(UHSSs)通常用于最具挑戰(zhàn)性的結構應用,如可持續(xù)制造、流動性、能源和安全。超高強度鋼的主要類別是所謂的馬氏體時效鋼,它通常在過飽和馬氏體基體回火后含有高密度的納米析出物(NPs),導致特征性的2 GPa或以上的高強度。最近,我們報道了一個新的設計概念,即最小晶格錯配設計,用于開發(fā)高性能馬氏體時效鋼。很明顯,這些新型馬氏體時效鋼的高強度源于具有極高數(shù)量密度(>1024 m-3)的相干B2納米粒子的強有序效應。

然而,目前仍然不清楚為什么這些低錯配的納米粒子在高達2.2 GPa的高流動應力水平下會產生異常強的應變硬化。具有低錯配界面的細共格NPs有利于抑制非剪切硬NPs所導致的早期裂紋萌生,但共格NPs的剪切會導致局部有效面積減小,從而抑制后續(xù)剪切的產生,從而促進明顯的滑移集中。這種被稱為平面滑移的變形模式嚴重惡化了合金的應變硬化能力和塑性,這種變形模式在Al基合金、Ti基金屬、鐵素體鋼、PH15-7Mo、馬氏體時效鋼、輻照材料和高熵合金等許多金屬材料中都很常見。為了應對這一挑戰(zhàn),科學家們做出了大量努力,將顆粒尺寸和顆粒尺寸降至最低,但無法有效阻止滑移集中。這就提出了一個關于我們的強化方法的關鍵問題,即,是什么潛在機制導致了被大量共格NPs強化的新型UHSSs的性能增強?

在這項研究中,作者發(fā)現(xiàn)低錯配共格相的析出動力學可以通過增加元素過飽和度而大大加速。結果,大量且均勻的納米析出物及時阻止了傳統(tǒng)馬氏體時效鋼中不動的亞晶粒邊界的回復。由于兩種典型晶格缺陷(即致密有序納米粒子和高密度保留位錯)之間的強相互作用,有效地防止了共格納米析出物的有害影響,同時開發(fā)了一種新的應變硬化機制,即及時建立的短程切削應力,該機制導致了在2 GPa以上的超高強度水平下的異常應變硬化和突出的塑性。當前研究的強化概念可以很容易地應用于許多先進的金屬材料,包括鋁基合金、鈦基合金、鋼和高熵合金。

北京科技大學新型金屬材料國家重點實驗室呂昭平教授團隊將其相關研究成果以題“Strainhardening mediated by coherent nanoprecipitates in ultrahigh-strength steels”發(fā)表在金屬頂刊Acta Materialia上。

鏈接:

https://doi.org/10.1016/j.actamat.2021.116984

由于及時建立了局部切削應力,含有相對少量共面位錯的滑移帶的顯著細化作為新的應變硬化機制,產生了在高于2 GPa的強度水平下均勻變形所需的高應變硬化速率。

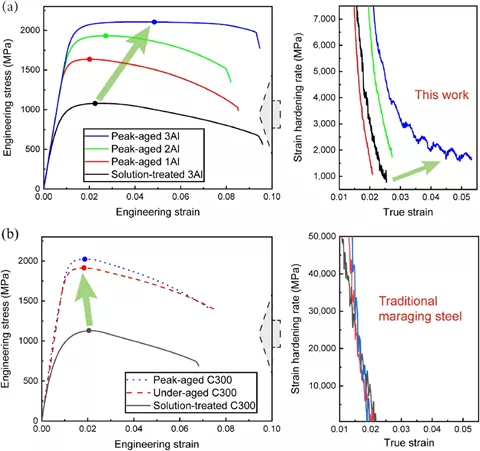

圖1 (a)不同點陣缺陷組合硬化鋼包括固溶3Al、時效3Al、2Al和1Al的拉伸工程應力-應變曲線。(b)傳統(tǒng)C300馬氏體時效鋼在時效和峰值狀態(tài)下的拉伸工程應力-應變曲線。右側面板是對應的應變硬化響應。頸縮的開始由每條曲線上的實圓表示。

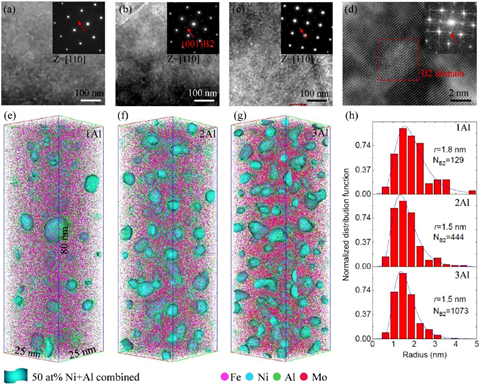

圖2 (a)時效1Al, 2Al和3Al鋼的TEM和APT表征。(a)、(b)和(c)分別為時效1Al, 2Al和3Al鋼的STEM圖像。(d)時效3Al鋼的高分辨率HAADF STEM圖像,(e)、(f)和(g)分別對時效后的1Al、2Al和3Al鋼進行APT重構,納米析出物被定義為含有超過50%(Ni+Al)的區(qū)域,(h)這些鋼中納米析出物的尺寸分布。疊加曲線與實驗數(shù)據(jù)為對數(shù)正態(tài)擬合。

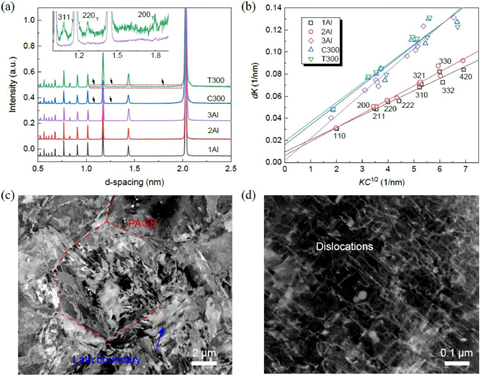

圖3 與C300和T300馬氏體時效鋼相比,峰值時效1Al、2Al和3Al鋼中的位錯亞結構。(a)中子衍射圖,(b) (a)中數(shù)據(jù)的修正威廉姆森-霍爾圖,,(c)鋼3Al的低放大率和(d)高放大率ECCI圖像。

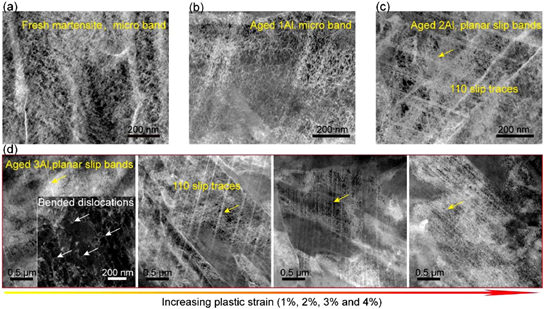

圖4 TEM圖像顯示峰時效1-3Al的變形亞結構從粗滑帶發(fā)展到細的平面排列滑帶。(a)、(b)、(c)分別為固溶3Al(位錯型馬氏體)、時效1Al和2Al鋼的位錯亞結構,拉伸應變達到圖1所示的最大均勻伸長率。(d)塑性應變?yōu)?%、2 %、3 %和4 %的時效3Al鋼的位錯亞結構。d中的插圖顯示了遠離滑移帶的位錯組態(tài)。

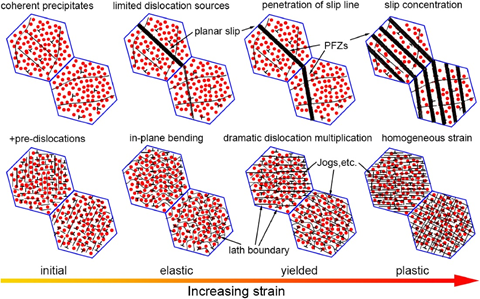

在有足夠數(shù)量的共格納米顆粒的情況下,在宏觀上,有序滑移仍然主導著變形。然而,其激活平面內的主要位錯直接切割析出物和已存在的位錯。由析出物剪切引起的局部障礙強度的降低被隨后頻繁的位錯交錯及時抵消,防止了在僅包含大量可剪切析出物的合金中出現(xiàn)典型的顯著滑移集中。

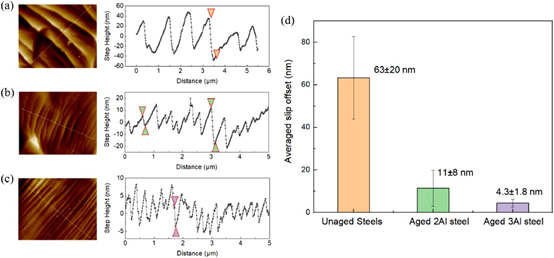

圖5 拋光和應變(最大均勻伸長率)樣品的滑動偏移的AFM圖像。(a) 1%應變未時效3Al鋼,(b) 2%應變時效2Al鋼,(c) 4%應變時效3Al鋼和(d)測量數(shù)據(jù)的統(tǒng)計結果。

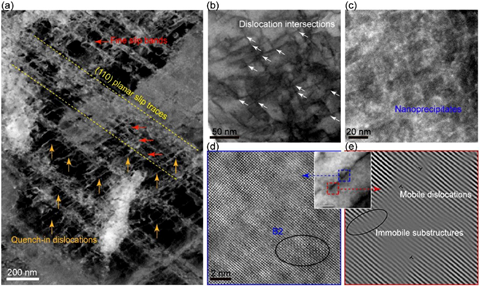

圖6 ECCI和STEM分析顯示時效3Al鋼應變至4%時的空間帶結構。(a)檢測到多個不同頻帶寬度的平面滑移帶的高倍ECCI圖像。(b)、(c)典型的BF(亮場)和對應的HAADFSTEM圖像分別顯示頻繁的位錯相交和高密度析出的保留。(d) 高分辨率HAADF STEM圖像顯示了在恢復的位錯附近析出物的周期性原子柱結構,用橢圓突出顯示。插圖是顯示析出物位置的低放大率STEM圖像。(e)插圖中箭頭所指區(qū)域的IFFT模式,顯示存在不同類型的位錯。

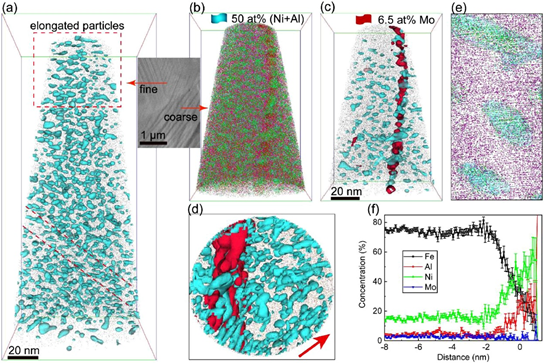

圖7 滑移帶中納米析出物的位點特異性APT分析。(a)細滑帶尖端樣本切割APT數(shù)據(jù)集。插圖是顯示APT樣本位置的SEM圖像。析出突出的等濃度表面包圍區(qū)域包含總和超過50 at.% Al/Ni。(b),(c),原子分布和APT數(shù)據(jù)集的重構。板條邊界有Mo偏析(如圖6.5 at.% Mo等濃度)。(d)(c)的垂直視圖圖像,確認了變形后顆粒的扁平形態(tài)。(e)與粗滑移軌跡對應的APT數(shù)據(jù)集,顯示一個原子平面族,即{110},從基體到析出相具有完全連續(xù)性。(f)(c)所示拉伸析出的直方圖。

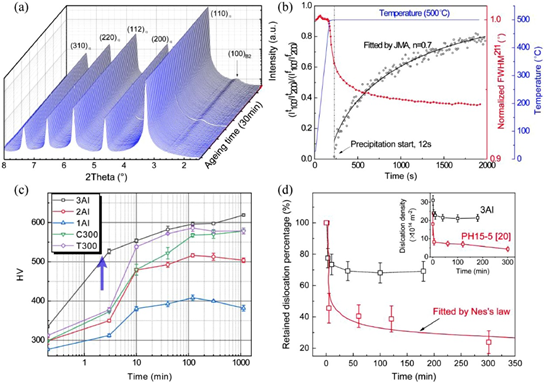

圖8 時效處理過程中的析出與恢復過程。(a) 3Al鋼的原位同步x射線衍射結果顯示了500 ℃下的快速析出過程;(b)隨著{211}峰半寬的演化,相應的峰強度比顯示了轉變的析出部分;;(c)在500℃時效過程中1Al、2Al、3Al、C300和T300的維氏硬度演變;(d) 3Al和PH15-5的位錯保留百分比隨500℃時效時間的變化,插圖為mW-H法估算的位錯密度。

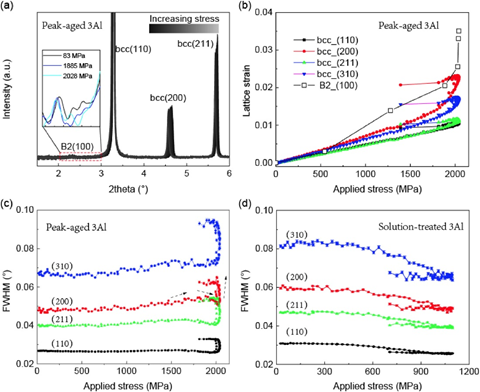

圖9 原位同步加速器加載實驗結果。(a)拉伸變形過程中峰值時效3Al的1D衍射圖,(b)峰值時效3Al的馬氏體基體和B2相的晶格應變作為外加應力的函數(shù),(c)和(d)峰值時效3Al和固溶處理3Al的馬氏體基體的FWHMs分別作為外加應力的函數(shù)。

圖10 與僅含可剪切析出物的合金相比,含高密度位錯和可剪切析出物的合金在塑性變形過程中微觀結構演變的示意圖。

綜上所述,雖然高密度的位錯和剪切析出相都不能同時提高塊體金屬材料的強度和塑性;然而,通過協(xié)同集成,可以打破這一限制,為開發(fā)超強結構材料開辟了新的范式。

免責聲明:本網(wǎng)站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414