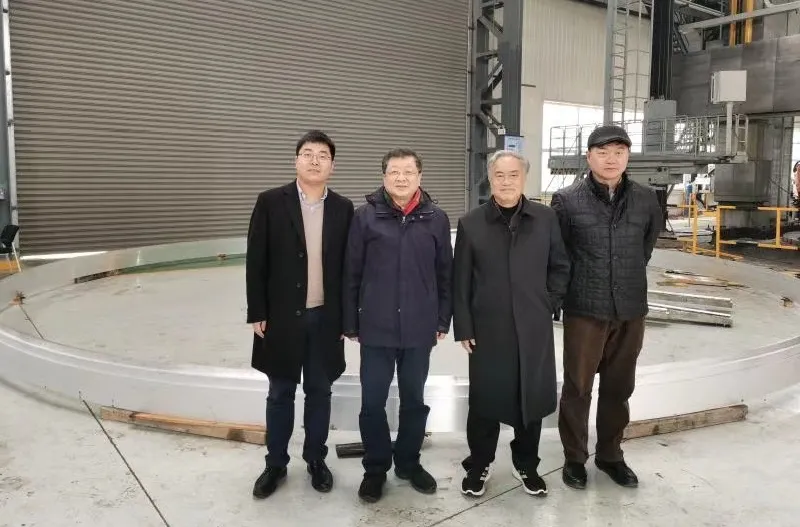

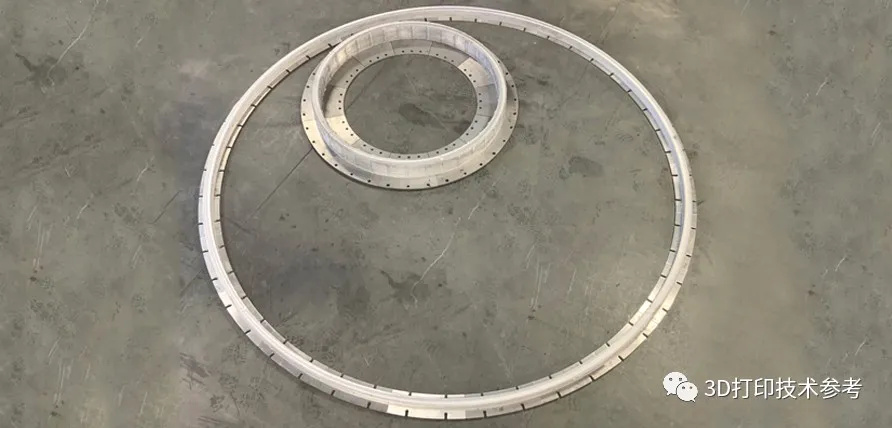

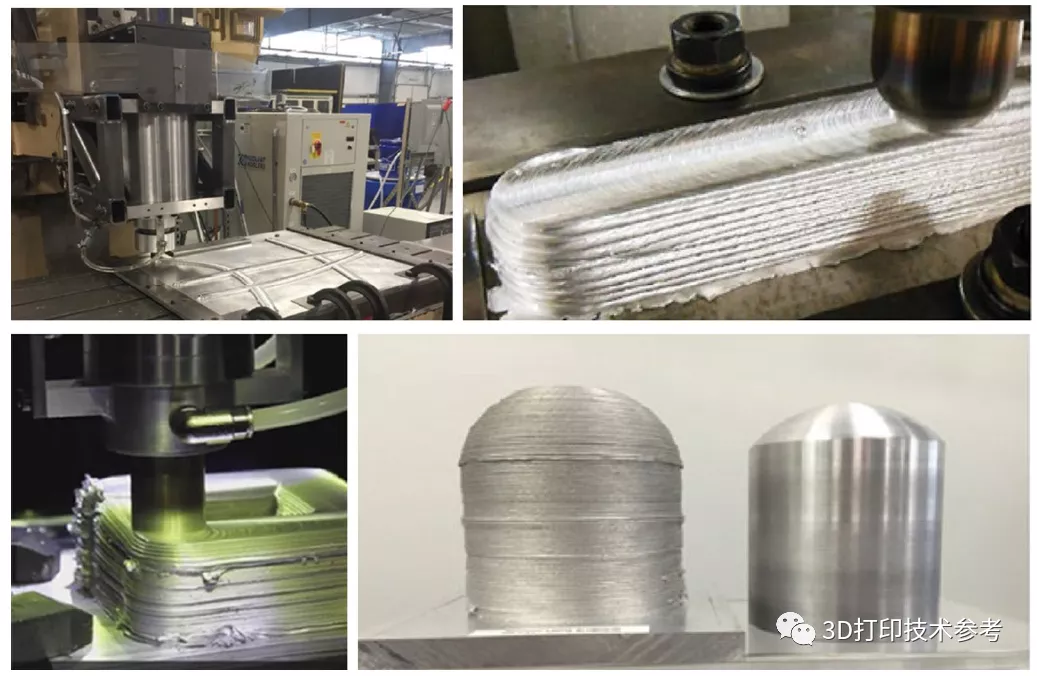

國家增材制造創新中心、西安交通大學盧秉恒院士團隊利用電弧熔絲增減材一體化制造技術,制造完成了世界上首件10m級高強鋁合金重型運載火箭連接環樣件,在整體制造的工藝穩定性、精度控制及變形與應力調控等方面均實現重大技術突破。

10m級高強鋁合金重型運載火箭連接環實現一體化制造

10米級超大型鋁合金環件是連接重型運載火箭貯箱的筒段、前后底與火箭的箱間段之間的關鍵結構件。該樣件重約1t,創新采用多絲協同工藝裝備,制造工藝大為簡化、成本大幅降低,制造周期縮短至1個月。目前,采用增減材一體化制造技術成功完成超大型環件屬國際首例。

大型鋁合金構件的直接制造有著重要需求

隨著航空航天技術的不斷發展,對飛行器的性能提出了越來越高的要求。采用高性能鋁合金結構件尤其是大型整體鋁合金主承力結構件仍然是減輕飛行器結構重量,提高運載能力和飛行速度的重要技術途徑之一。因此高性能鋁合金的材料制備和零件制造新工藝、新方法始終是研究的熱點。

一些民用干線飛機用材結構比例(%)

近年來,美國、歐洲的航空設計部門發現,采用大型整體式鋁合金構件替代傳統的組合式鋁合金構件,可減重15-20%,并且構件壽命及可靠性明顯增加。明顯可以感覺到,大型客機、戰略運輸機、戰斗機的機翼主翼梁、翼身對接肋、機身承受力框等對鋁合金的高性能化、構件大型化的要求越來越突出,總的來說,在航空航天領域,鋁合金材料重新受到重視。

隨著我國航空航天事業不斷發展,對運載火箭、空間站等大型化、整體化制造提出了更高需求。為搶占世界增材制造科技戰略高點,滿足我國航天事業發展需要,盧秉恒院士團隊潛心研發,克服了多路打印的運動控制、大尺寸結構件打印的變形與應力調控等難題,成功實現了大型航天鋁合金回轉體構件整體增減材制造成形、組織性能精確調控等關鍵技術突破,為我國航天型號工程的快速研制提供了技術支撐,亦讓我國深空探測裝備硬件能力得到大幅提升(延伸閱讀可查看國家增材院的相關課程)。

盧院士等人與10m級高強鋁合金重型運載火箭連接環

據筆者了解, 2020年第四屆中國(西安)國際3D打印博覽會暨高端論壇期間,一款名為「大型金屬制件增鍛減裝備」被發布,該設備是齊重數控為西安增材制造國家研究院有限公司開發的大型筒體電弧增材制造裝備(國家重點研發計劃項目)。3D打印技術參考猜測,本次成功一體化制造的10m級高強鋁合金重型運載火箭連接環很可能就是采用該設備制造。

采用激光能量沉積直接制造鋁合金構件的瓶頸

當前以SLM技術為主的鋁合金3D打印工藝自然無法滿足大型構件的制造需求,而激光能量沉積技術為什么沒能用于大型整體高性能鋁合金關鍵金屬零件的直接制造呢?究其原因,主要有以下幾點關鍵技術難題未能有效解決:

(1)與鋼和鈦合金相比,鋁合金的導熱率更高,而鋁本身的激光吸收率低、反射激光率高,在鋁合金激光直接沉積過程中,會有更多的能量通過基體的熱傳導損失掉,降低鋁合金零件成形效率;

激光沉積用于修復

(2)鋼的熱膨脹系數是鋁合金的一半,鋁合金激光直接沉積過程中的變形和應力都較大,需要采取零件變形開裂預防措施;

(3)鋁合金在激光直接沉積過程中極易與氧發生反應生成熔點高(2050℃)、相組織穩定、密度相對較高、難以去除的Al2O3。Al2O3氧化層會在后續沉積過程中形成夾渣、未熔合等缺陷;

(4)鋁合金密度低,激光沉積過程中易受到激光轟擊產生粉塵飛濺,一方面使制品產生缺陷,另一方面造成成形腔室粉塵飛揚,影響打印環境;

激光沉積用于修復

(5)鋁合金在熔融的狀態下,氫在鋁合金中的溶解量會大幅度增加,同時由于良好的導熱性,在熔池快速凝固的情況下,氫難以逸出,滯留在熔池中形成氣孔;

(6)鋁合金在激光直接沉積過程中可能造成低沸點合金元素(如Zn、Si等元素)燒損,造成合金成分的變化,影響零件的組織和性能。

無須高能熱源、不需氣體保護,一種高速成型的鋁合金3D打印技術

3D打印技術參考曾介紹過一種被稱為攪拌摩擦增材制造的新技術,它完全不基于高能熱源,也不需要保護氣氛,還能以10倍于熔融成型3D打印的速度制造大型整體構件。美國公司Meld Manufacturing公司采用該技術打印出了直徑3.05米的鋁合金零件。

3D打印的直徑3.05米的零件

攪拌摩擦增材制造的基礎是攪拌摩擦焊技術,它利用攪拌針與連接件的攪拌摩擦產生熱量軟化連接處的材料,再通過軸向的壓力使得材料連接在一起。這樣的焊接方式沒有經過金屬的熔化與凝固,只是經過塑性軟化和軸向的擠壓,連接處在材料性能上存在一定的優勢。對于大型鋁合金增材制造具有相當的優勢。

Meld Manufacturing攪拌摩擦增材制造過程

鋁合金棒材在進料過程中通過與攪拌針摩擦生熱,發生塑性軟化,然后再通過兩者的擠壓,實現增材過程。在這樣的過程中,材料并未經歷熔化與凝固而一直保持固態,且過程中的擠壓又起到“鍛造”作用,最終得到的是性能良好的細晶組織。細晶組織具有良好的機械性能和疲勞性能,且能改善材料的延展性,這也是材料提高強度等性能的原因。

Meld Manufacturing采用攪拌摩擦增材制造的部件

此外,由于成形過程中不存在金屬的熔化/凝固過程,材料在成形過程中不會產生與熔化相關的熱裂紋、氣孔等冶金缺陷。而正是由于成形溫度低且成形發生在材料內部也不會受外界影響造成材料氧化等問題,生產過程可以在露天環境中進行,所制造的部件的尺寸顯著增加。

END

通過本文我們可以知道,大型鋁合金構件雖采用主流的激光沉積制造存在問題,但新型的攪拌摩擦增材制造以及電弧增材制造卻均取得了極大成功。

而國家增材制造中心自2016年開始建設,2020年元月份經過了能力的驗收,可以提供面向各行業產品開發的解決方案。目前已開展了重大裝備的開發,有八款新的增材制造裝備研發成功,其中包括“五軸激光增減材復合制造裝備”,有望成為國產工業級別的商用機。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414